山東省冶金設(shè)計(jì)院股份有限公司(簡稱山冶設(shè)計(jì)),作為國內(nèi)唯一擁有商業(yè)化HIsmelt熔融還原煉鐵工廠工程設(shè)計(jì)業(yè)績的工程技術(shù)公司,伴隨著中國高爐煉鐵技術(shù)新世紀(jì)極大進(jìn)步,在國內(nèi)生鐵產(chǎn)量穩(wěn)居世界首位及高爐向大型化、現(xiàn)代化、高效化發(fā)展趨勢以及煉鐵技術(shù)創(chuàng)新和裝備升級成就突出的背景下,山冶設(shè)計(jì)的煉鐵技術(shù)水平也實(shí)現(xiàn)了飛躍式發(fā)展,先進(jìn)低碳技術(shù)的開發(fā)應(yīng)用,助力山冶設(shè)計(jì)煉鐵工程業(yè)績遍布國內(nèi)外,高爐容積從200立方米到5000立方米。驕人成績的背后,得益于山冶設(shè)計(jì)持續(xù)不斷的創(chuàng)新突破,秉持理論與實(shí)踐相結(jié)合的原則,踐行以問題為導(dǎo)向的理念,在解決問題中積累經(jīng)驗(yàn)、提高能力,研究開發(fā)更加綠色、智能、環(huán)保、高效的特色煉鐵技術(shù),在提升自身實(shí)力的同時,更好地服務(wù)客戶,助推行業(yè)技術(shù)進(jìn)步,為鋼鐵行業(yè)節(jié)能降耗做出了突出貢獻(xiàn)。

以降碳環(huán)保為目標(biāo) 加強(qiáng)技術(shù)研究

山冶設(shè)計(jì)是國內(nèi)較早具備高爐煉鐵大型化、高端化、現(xiàn)代化的國際技術(shù)公司,對煉鐵技術(shù)更綠色、更智能、更低碳的研究從來沒有停止過腳步。煉鐵工序作為鋼鐵生產(chǎn)過程中資源、能源和成本控制的關(guān)鍵環(huán)節(jié),其CO2排放量約占鋼鐵生產(chǎn)全流程總排放量的70%,是鋼鐵領(lǐng)域節(jié)能減排和轉(zhuǎn)型升級的關(guān)鍵環(huán)節(jié)。現(xiàn)有主流鋼鐵冶煉工藝流程有“高爐+轉(zhuǎn)爐”長流程和電爐短流程,隨著非高爐冶煉技術(shù)的發(fā)展,“HIsmelt煉鐵+電爐或轉(zhuǎn)爐”以及“豎爐+電爐”流程也得到應(yīng)用。高爐工藝經(jīng)過百余年的發(fā)展和實(shí)踐,技術(shù)日臻成熟,由于焦炭特殊的骨架作用難以顯著降低焦炭的消耗,通過設(shè)備升級和操作優(yōu)化可以少量降低冶煉過程能源消耗;HIsmelt工藝過程不使用焦炭,產(chǎn)品純凈度高,生產(chǎn)的鐵水可以直接用于現(xiàn)有轉(zhuǎn)爐或電爐煉鋼過程,目前在山東、河北、山西等地逐漸得到企業(yè)認(rèn)可并開始實(shí)踐應(yīng)用,且隨著氫冶金和預(yù)還原技術(shù)的進(jìn)步減排潛力巨大;豎爐工藝目前在河北、廣東等地逐步應(yīng)用,產(chǎn)品海綿鐵用于電爐冶煉,不使用煤粉和焦炭,但受制于現(xiàn)階段還原氣源的供應(yīng)來自焦?fàn)t煤氣、減排效果還不夠顯著,隨著未來綠電和大規(guī)模制氫技術(shù)的發(fā)展,相信會有更多的應(yīng)用和減排潛力。

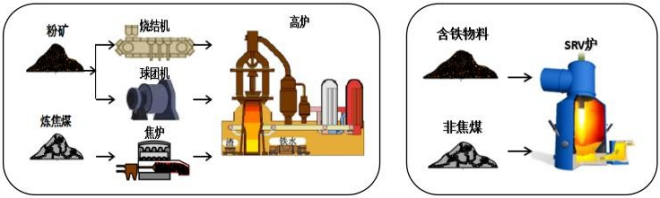

我國在鐵礦石方面對外依存度高,高價(jià)鐵礦石大幅侵蝕了我國鋼鐵行業(yè)的利潤。國內(nèi)應(yīng)積極尋求其他鐵礦石和廢鋼等資源的替代,提升國內(nèi)礦山企業(yè)競爭力,大幅降低對國外進(jìn)口鐵精礦的依賴,才能保障我國鋼鐵工業(yè)長期發(fā)展的原料供應(yīng)。傳統(tǒng)高爐煉鐵以焦炭作為主要燃料及還原劑,使用燒結(jié)礦、球團(tuán)、塊礦等作為主要原料,工藝流程長、原燃料要求高,正面臨環(huán)保、能源以及原料資源制約等方面壓力,是制約我國鋼鐵工業(yè)可持續(xù)發(fā)展的瓶頸。為減輕高爐工藝對焦煤資源的依賴以及長流程帶來的環(huán)保和排放壓力,20世紀(jì)60年代以來,世界多國進(jìn)行了廣泛的非高爐煉鐵新工藝的研究開發(fā)工作,相繼開發(fā)了Corex、Finex和HIsmelt等多種非高爐煉鐵工藝。直接還原與熔融還原是非高爐冶煉的兩大課題,其中直接還原在低于熔化溫度下還原生產(chǎn)海綿鐵,其含碳量較低(<2%)且含脈石雜質(zhì)較多,作為廢鋼代用品用于電爐煉鋼;熔融還原是使用非焦煤為主要能源、利用鐵礦粉生產(chǎn)高溫鐵水的煉鐵工藝,產(chǎn)品可以替代高爐煉鐵用于轉(zhuǎn)爐及電爐煉鋼,以其非焦冶煉、環(huán)境友好等優(yōu)勢成為研究的熱點(diǎn)。

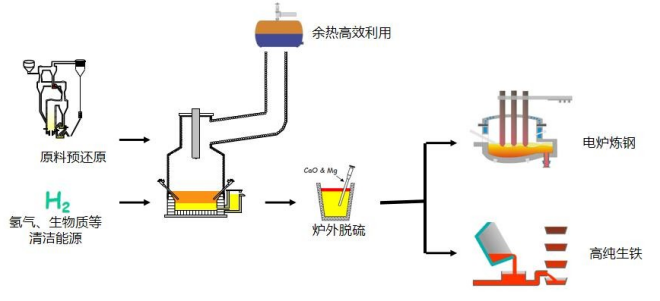

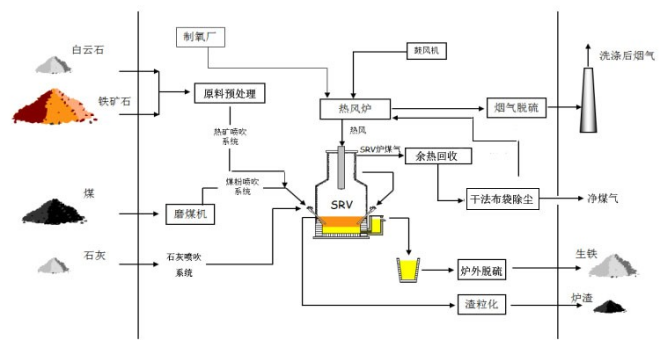

HIsmelt熔融還原技術(shù)流程匹配圖

熔融還原技術(shù)主要以HIsmelt、Corex、Finex等為代表,具有工藝流程短、原料適用性強(qiáng)的特點(diǎn),其中HIsmlet工藝擺脫對焦煤資源的依賴,全部使用煤粉作為燃料來源,原料適用范圍廣,目前已在山東、內(nèi)蒙古等地投產(chǎn)應(yīng)用。山東HIsmelt工廠自2017年投產(chǎn)以來,通過不斷優(yōu)化和升級,已累計(jì)生產(chǎn)超過230萬噸鐵水,連續(xù)作業(yè)天數(shù)達(dá)到185天,月最高產(chǎn)量達(dá)到5.7萬噸,工藝可行性和設(shè)備穩(wěn)定性已得到檢驗(yàn)。

典型HIsmelt工藝流程

氣基豎爐工藝?yán)脷錃狻⒔範(fàn)t煤氣或天然氣等作為熱源和還原劑,利用鐵精粉等高品位礦粉作為原料,生產(chǎn)海綿鐵用于電爐煉鋼。該工藝在中東、歐美等天然氣資源豐富的區(qū)域發(fā)展較快,我國受制于天然氣、高品位鐵礦粉資源不足影響,氣基豎爐工藝發(fā)展一直處于停滯狀態(tài),但是近兩年來在“雙碳”背景下行業(yè)內(nèi)提出利用氫基豎爐工藝達(dá)到減排目的,在河北、廣州、山西等地陸續(xù)得到應(yīng)用。目前,我國豎爐還是以焦?fàn)t煤氣、天然氣改質(zhì)為主,受制于氣源影響應(yīng)用范圍有限;如未來能夠突破大規(guī)模綠色制氫技術(shù)的壁壘,實(shí)現(xiàn)低成本氫氣的生產(chǎn)、儲存和運(yùn)輸,氫氣豎爐才會得到規(guī)模化應(yīng)用。

以提升品質(zhì)為目標(biāo) 加強(qiáng)工藝流程創(chuàng)新

HIsmelt熔融還原工藝作為已實(shí)現(xiàn)工業(yè)化生產(chǎn)的非高爐煉鐵技術(shù)之一,是當(dāng)今冶金領(lǐng)域前沿技術(shù),屬于典型非焦熔融還原煉鐵工藝。其主要生產(chǎn)過程是:冶煉所需的鐵礦粉、煤和熔劑等爐料在原料場堆存后,以皮帶運(yùn)輸方式經(jīng)原燃料輸送系統(tǒng)輸送到礦粉預(yù)處理系統(tǒng)、煤粉制備系統(tǒng),鐵礦粉在預(yù)處理系統(tǒng)(回轉(zhuǎn)窯或流化床)完成鐵礦粉的預(yù)熱或預(yù)還原,被加熱的鐵礦粉經(jīng)過熱礦輸送機(jī)進(jìn)入熱礦噴吹系統(tǒng);原煤進(jìn)入煤粉制備系統(tǒng),經(jīng)過干燥破碎后進(jìn)入煤粉噴吹系統(tǒng),被加熱的熱礦粉(粒度<8毫米)和破碎后的煤粉(粒度<3毫米)分別經(jīng)過各自的噴吹、輸送管線、水冷噴槍進(jìn)入到熔融還原爐(SRV)內(nèi),其中煤粉噴入熔池中后,煤開始裂解,碳元素溶于鐵水中,煤粉中脈石開始熔化并形成熔渣。鐵氧化物進(jìn)入熔池中與碳反應(yīng)生成鐵單質(zhì)。

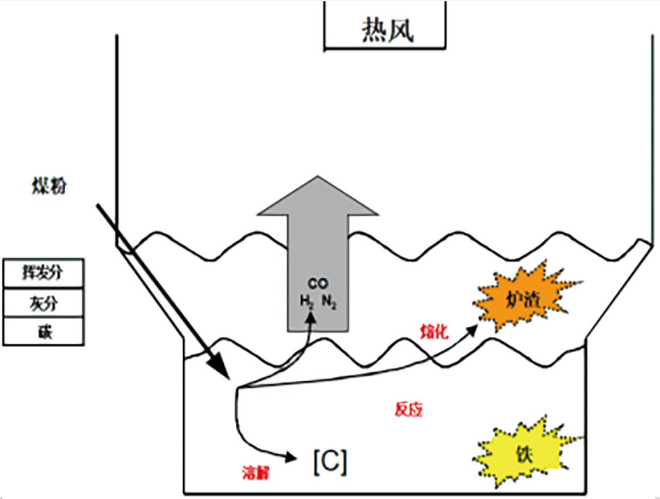

煤粉過程行為

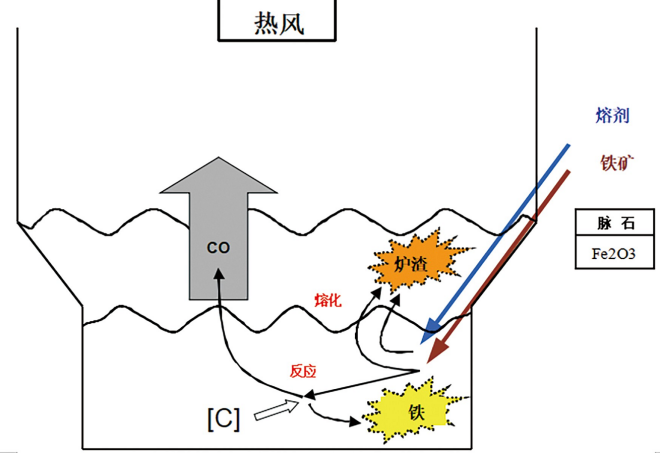

鐵礦粉過程行為

SRV生產(chǎn)的鐵水經(jīng)過前置爐排出,進(jìn)入鐵水罐,后經(jīng)鐵水倒運(yùn)裝置依次經(jīng)過鐵水脫硫、鑄鐵機(jī)生產(chǎn)高純生鐵或進(jìn)入煉鋼工序。冶煉產(chǎn)生的熔渣經(jīng)渣口排出,進(jìn)入水渣粒化系統(tǒng)。SRV生產(chǎn)的大量高溫煤氣經(jīng)煤氣室排出,依次進(jìn)入高溫汽化冷卻煙道、高溫旋風(fēng)除塵器,進(jìn)行降溫及初除塵,降溫后的半凈煤氣再進(jìn)入余熱鍋爐,進(jìn)一步回收煤氣顯熱,降溫后的煤氣溫度約200℃,進(jìn)入煤氣凈化系統(tǒng)。煤氣凈化后并入管網(wǎng)供下游用戶使用,煙道和余熱鍋爐產(chǎn)生的蒸汽用于發(fā)電。

煤粉在載氣N2作用下通過物料噴槍進(jìn)入SRV中,煤粉中的碳在高溫下熔解進(jìn)入鐵水中,煤粉中揮發(fā)分裂解隨上升的氣流進(jìn)入上部空間。礦粉、熔劑等固態(tài)爐料隨著高速載氣噴吹進(jìn)入熔池內(nèi)部,爐料中的金屬氧化物被碳還原生成金屬單質(zhì)和CO(g)。相比于固態(tài)碳,溶解碳還原鐵氧化物的效率高出1~2個數(shù)量級。礦粉的直接還原速度不受反應(yīng)區(qū)工作狀態(tài)和熔渣中FeO含量影響,故SRV單體生產(chǎn)效率比其他熔融還原方法高。

鐵水熔池中反應(yīng)產(chǎn)生的CO(g)、煤中揮發(fā)分裂解產(chǎn)生的H2和噴吹N2形成混合氣,與上部讓熱風(fēng)噴槍送來的富氧熱風(fēng)(約1200℃,40%O2)相遇產(chǎn)生劇烈燃燒反應(yīng)(即二次燃燒過程),還原性CO、H2等與爐內(nèi)的氧氣反應(yīng),產(chǎn)生二氧化碳和水蒸氣,同時放出大量的熱量。這些熱量被傳遞給爐內(nèi)的還原反應(yīng),維持熔融還原爐的高溫狀態(tài)。

混合氣在浮力作用下帶動周邊鐵水和熔渣從中間向上運(yùn)動形成“涌泉”。由于熔池內(nèi)的氣體攪拌和頂部熱風(fēng)噴槍的射流,SRV中二次燃燒所產(chǎn)生的熱能,通過熱傳導(dǎo)和熱輻射方式傳給“涌泉”中的鐵水和熔渣,隨著被加熱的渣鐵回落到鐵水熔池,為冶煉提供所需的熱能。

流程優(yōu)勢。HIsmelt熔融還原流程,相比傳統(tǒng)高爐流程省去了焦化、燒結(jié)、球團(tuán)工藝,極大地縮短了工藝流程;相比豎爐工藝,HIsmelt過程不受高品位礦粉和還原氣短缺影響,適用性更強(qiáng),且SRV能源轉(zhuǎn)換功能可以為其他工序提供煤氣保障。

原燃料優(yōu)勢。在原燃料適應(yīng)性方面,既可以直接使用普通粉礦和粉煤用于生產(chǎn)鐵水,又可以充當(dāng)廢鋼冶煉的稀釋劑,為高品質(zhì)鋼鐵生產(chǎn)提供保障;另外,HIsmelt+電爐流程工藝匹配性好,可以靈活調(diào)整煉鋼過程鐵水比例,又可以發(fā)揮SRV能源轉(zhuǎn)換功能為下游提供電力及煤氣供應(yīng),在推動資源綜合利用方面將會取得新的突破。

產(chǎn)品質(zhì)量優(yōu)勢。HIsmelt工藝生產(chǎn)的鐵水純凈度高、鐵水可用于高純生鐵的生產(chǎn),有害元素含量極低;HIsmelt生產(chǎn)的鐵水P含量低、有害元素含量極低,是煉鋼生產(chǎn)高品質(zhì)純凈鋼的優(yōu)質(zhì)原料;同時,也可以避免因全廢鋼電爐原料帶入的有害元素對產(chǎn)品質(zhì)量的影響。

以穩(wěn)定運(yùn)行為目標(biāo) 助力應(yīng)用推廣

HIsmelt壽光工廠

HIsmelt技術(shù)工業(yè)化應(yīng)用以來,以其技術(shù)優(yōu)勢吸引著世界各國廣泛關(guān)注。2005年,HIsmelt技術(shù)首座試驗(yàn)工廠在澳大利亞奎那那地區(qū)建成。該工廠運(yùn)行了3年多的時間,生產(chǎn)出約38萬噸的產(chǎn)品,證明了HIsmelt技術(shù)的工藝可行性,但同時也暴露出爐缸耐材侵蝕較快、流化床故障率高、工廠作業(yè)率低等工藝和設(shè)備問題。2012年,山東墨龍簽訂技術(shù)許可協(xié)議引進(jìn)該技術(shù),并于2013年開始了HIsmelt壽光工廠的設(shè)計(jì)工作。因工廠借鑒吸收HIsmelt奎那那工廠的經(jīng)驗(yàn),對工藝流程、生產(chǎn)設(shè)備、操作技術(shù)等進(jìn)行了優(yōu)化升級,將“流化床+SRV”流程改為“回轉(zhuǎn)窯+SRV”流程,工廠于2016年底建成投產(chǎn),在設(shè)備穩(wěn)定性和連續(xù)作業(yè)率方面得到顯著提升。2017年,山東墨龍收購了力拓集團(tuán)HIsmelt技術(shù)在全球范圍內(nèi)的商標(biāo)、專利、技術(shù)秘密等相關(guān)知識產(chǎn)權(quán),成為HIsmelt熔融還原技術(shù)在全球范圍內(nèi)的唯一擁有方。截至目前,壽光工廠已生產(chǎn)超過230萬噸高純鐵水,主要應(yīng)用于高鐵、核電、風(fēng)電、石油裝備、機(jī)床等高端裝備制造領(lǐng)域。

HIsmelt壽光工廠作為實(shí)現(xiàn)商業(yè)化應(yīng)用的非高爐煉鐵企業(yè),在煉鐵發(fā)展歷史中具有重要的意義。該工廠經(jīng)歷10多次的開停爐探索,隨著技術(shù)人員對工藝流程和技術(shù)操作的逐步優(yōu)化,以及對故障設(shè)備的檢修更換、操作規(guī)程的進(jìn)一步修改完善,從作業(yè)率、操作穩(wěn)定性以及能耗指標(biāo)方面都有很大的提高,當(dāng)前日最高產(chǎn)量超過2045噸,連續(xù)生產(chǎn)天數(shù)185天,月最高產(chǎn)量達(dá)到5.7萬噸。

為了提高工廠作業(yè)率,HIsmelt壽光工廠在工藝流程、核心裝備、操作技術(shù)和生產(chǎn)工藝等方面進(jìn)行了大量優(yōu)化。其主要包括:工藝流程方面,采用回轉(zhuǎn)窯預(yù)處理工藝替代原有多級流化床工藝,改進(jìn)后技術(shù)成熟穩(wěn)定、設(shè)備故障率低,提高了HIsmelt工藝整體作業(yè)率水平;核心裝備方面,強(qiáng)化汽化冷卻煙道的冷卻能力,降低高溫旋風(fēng)除塵及余熱鍋爐設(shè)施的熱負(fù)荷,大幅降低了高溫煤氣的含塵量和提高氣體對流換熱系數(shù),提升高溫煤氣的顯熱回收效率;操作技術(shù)方面,采用柔性、連續(xù)兩種出鐵制度的操作模式,提高了對下游工序銜接的適應(yīng)性和靈活性;生產(chǎn)工藝方面,對噴吹系統(tǒng)的整體壓力、流量及控制系統(tǒng)等進(jìn)行優(yōu)化,增強(qiáng)物料輸送能力,減少外圍設(shè)備對工藝生產(chǎn)的影響。

作為HIsmelt技術(shù)授權(quán)工程設(shè)計(jì)單位,山冶設(shè)計(jì)持續(xù)跟進(jìn)工廠的運(yùn)行情況并進(jìn)行系列的優(yōu)化升級,依托設(shè)計(jì)院在鋼鐵冶金設(shè)計(jì)領(lǐng)域先進(jìn)的設(shè)計(jì)理念和雄厚的技術(shù)沉淀,不斷將先進(jìn)的技術(shù)裝備植入HIsmelt工廠的設(shè)計(jì)中。在工藝方面,山冶設(shè)計(jì)開發(fā)新一代流化床預(yù)還原技術(shù)裝備,充分利用SRV過程產(chǎn)生的高溫煤氣資源,實(shí)現(xiàn)能源的循環(huán)利用和產(chǎn)量的提升,破解循環(huán)流程床作業(yè)率低和回轉(zhuǎn)窯預(yù)還原困難的難題;在流程方面,山冶設(shè)計(jì)推動HIsmelt鐵水在煉鋼生產(chǎn)中的應(yīng)用,采用“HIsmelt+電爐”工藝流程,解決了廢鋼資源不足和有害元素殘留較多問題,是目前階段電爐煉鋼的有力支持和保障;在裝備方面,為適應(yīng)氫冶金的發(fā)展趨勢,探索氫氣、生物質(zhì)等清潔能源在SRV應(yīng)用的可行性,山冶設(shè)計(jì)開發(fā)氫冶金技術(shù)裝備,基于HIsmelt熔池冶煉的特點(diǎn),相較于高爐內(nèi)爐料結(jié)構(gòu)更加靈活,不需要考慮爐料順行的因素,在氫冶金開發(fā)方面更具有優(yōu)勢。

高爐與HIsmelt對比圖

山冶設(shè)計(jì)作為全球唯一商業(yè)化的HIsmelt熔融還原煉鐵工廠的規(guī)劃咨詢、設(shè)計(jì)單位,2012年,參與山東墨龍HIsmelt熔融還原煉鐵技術(shù)引進(jìn)、消化、吸收、再創(chuàng)新全過程工作。在項(xiàng)目方案設(shè)計(jì)階段/建設(shè)過程中,山冶設(shè)計(jì)組建強(qiáng)有力的技術(shù)服務(wù)團(tuán)隊(duì),全程參與項(xiàng)目技術(shù)方案優(yōu)化改進(jìn)以及建設(shè)全過程,深入了解HIsmelt工廠建設(shè)過程中的重點(diǎn)難點(diǎn)以及核心設(shè)備安裝中的技術(shù)要領(lǐng)等;同時參與項(xiàng)目調(diào)試、試運(yùn)行工作,為HIsmelt熔融還原工廠的順利投產(chǎn)提供全過程、全方位的技術(shù)支持。

自國內(nèi)HIsmelt熔融還原煉鐵工廠建成以來,因其屬于真正的非焦煉鐵工藝,受到國內(nèi)外同行的高度關(guān)注,山冶設(shè)計(jì)作為HIsmelt工藝授權(quán)的工程技術(shù)服務(wù)公司,通過既有的市場推廣途徑,進(jìn)行了廣泛的行業(yè)推廣,通過參加學(xué)術(shù)交流會等方式,使得HIsmelt技術(shù)因原燃料適應(yīng)性、環(huán)保、節(jié)能以及生產(chǎn)高質(zhì)量產(chǎn)品的優(yōu)勢得到了業(yè)內(nèi)專業(yè)人士的高度認(rèn)可。

截至目前,山冶設(shè)計(jì)已為國內(nèi)外鋼鐵企業(yè)開展了關(guān)于HIsmelt熔融還原工程技術(shù)服務(wù)。其中,已經(jīng)落地實(shí)施項(xiàng)目有河北邢鋼科技有限公司,正在開展項(xiàng)目前期準(zhǔn)備工作的企業(yè)有山西泫氏實(shí)業(yè)集團(tuán),同時包括國外阿爾及利亞鋼鐵公司的高磷礦冶煉項(xiàng)目等。

根據(jù)河北省工信廳公示產(chǎn)能置換公告(2021年12月),邢臺鋼鐵有限責(zé)任公司于威縣城東工業(yè)區(qū)新建55萬噸/年HIsmelt熔融還原爐5座,建設(shè)產(chǎn)能165萬噸/年,享受非高爐等量置換比例。該項(xiàng)目規(guī)劃分兩期建設(shè),一期完成2座SRV爐建設(shè),二期完成第3座SRV爐建設(shè)。該項(xiàng)目于2023年12月份正式開始土建施工,目前1號SRV爐本體殼體已建成。

日前,晉城工信局發(fā)布山西泫氏制鐵有限公司產(chǎn)能置換公告:山西泫氏實(shí)業(yè)集團(tuán)退出318立方米高爐1座、228立方米高爐1座,合計(jì)退出年產(chǎn)能59.16萬噸,由山西泫氏制鐵在高平市經(jīng)濟(jì)技術(shù)開發(fā)區(qū)建設(shè)1座產(chǎn)能58萬噸/年的HIsmelt熔融還原爐。目前,山冶設(shè)計(jì)已完成該項(xiàng)目可行性研究報(bào)告的編制,正在開展環(huán)評/能評等項(xiàng)目前期報(bào)批手續(xù),預(yù)計(jì)2027年初投產(chǎn)。

HIsmelt熔融還原技術(shù)作為山冶設(shè)計(jì)孕育推廣的新型煉鐵技術(shù),是已實(shí)現(xiàn)工業(yè)化生產(chǎn)的熔融還原煉鐵技術(shù)之一,是典型非焦熔融還原煉鐵工藝,經(jīng)實(shí)踐證明了其工藝可行性。HIsmelt工藝不僅具有流程短、操作簡便靈活、快速響應(yīng)、產(chǎn)品質(zhì)量好、環(huán)保低耗等優(yōu)勢,而且有利于節(jié)約寶貴的冶金焦煤資源,減少環(huán)境污染和降低CO2排放,同時具有復(fù)合難選鐵礦、鋼鐵廠粉塵和有色冶金含鐵渣等含鐵廢棄物的綜合利用等優(yōu)勢。

河北邢鋼科技與山西泫氏鑄造經(jīng)過多方論證,最后選擇HIsmelt熔融還原煉鐵技術(shù),是對HIsmelt技術(shù)優(yōu)越性認(rèn)可的體現(xiàn),同時也是HIsmelt熔融還原煉鐵技術(shù)正式進(jìn)入聯(lián)合鋼鐵企業(yè)與鑄造生鐵生產(chǎn)企業(yè)的典型案例。這兩個項(xiàng)目是山冶設(shè)計(jì)聯(lián)合鋼鐵企業(yè)開啟“HIsmelt+電爐”的新型短流程工藝應(yīng)用的典范,也是適合我國國情的低碳冶金技術(shù)路徑,更是實(shí)現(xiàn)小高爐鑄造企業(yè)高質(zhì)量轉(zhuǎn)型及生產(chǎn)高品質(zhì)鑄造產(chǎn)品的發(fā)展方向。相信在山冶設(shè)計(jì)及多方參與者的共同努力下,HIsmelt熔融還原煉鐵技術(shù)將在邢鋼轉(zhuǎn)型升級搬遷改造項(xiàng)目以及山西泫氏鑄造項(xiàng)目中得到更大的進(jìn)步與突破,為企業(yè)發(fā)展注入新的活力。HIsmelt熔融還原煉鐵技術(shù)的不斷推廣,也將為鋼鐵企業(yè)低碳發(fā)展開創(chuàng)新模式,助力鋼鐵企業(yè)加快實(shí)現(xiàn)碳中和、碳達(dá)峰目標(biāo)。(賈利軍 高峰)

(圖片均由山冶設(shè)計(jì)提供)